摘要:描述了金剛石的物理特性,對金剛石刀具的分類及其性能行了介紹,包括天然金剛石、聚晶金剛石、聚晶金剛石復合片、化學氣相沉積金剛石涂層刀具。分析和對比了不同類型金剛石刀具的應用場合,為企業在加工難加工材料時選用超硬金剛石材料刀具時提供參考。

1 引言

金剛石是精密和超精密加工的超硬刀具材料之一,金剛石刀具具有極高的硬度和耐磨性、低摩擦系數、高彈性模量、高熱導、低熱膨脹系數,以及與非鐵金屬親和力小等優點。可以用于非金屬硬脆材料如石墨、高耐磨材料、復合材料、高硅鋁合金及其它韌性有色金屬材料的精密加工。金剛石刀具類型繁多,性能差異顯著,不同類型金剛石刀具的結構、制備方法和應用領域有較大區別。

2 金剛石材料特性

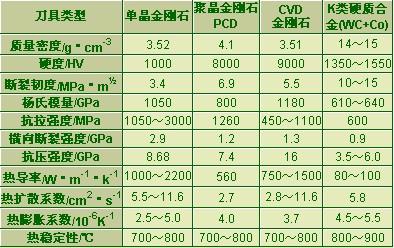

金剛石為單—碳原子的結晶體,其晶體結構屬等軸面心立方晶系(晶系原子密度最高)。金剛石中碳原子間連接鍵為sp3雜化共價鍵,具有很強的結合力、穩定性和方向性。人工合成金剛石性能取決于sp3雜化共價鍵與非晶無定形碳sp2雜化共價鍵相對比率。如果sp3含量過低得到二者混合物體為類金剛石(Diamond-Like Carbon,簡稱DLC)。獨特的晶體結構使金剛石具有最高的硬度、剛性、導熱系數以及優良的抗磨損、抗腐蝕性和化學穩定性等均高于硬質合金。如表1所示,可見單晶金剛石硬度最高,熱導率最大,熱膨脹系數最小,故其綜合物理性能最佳。

表1 金剛石與硬質合金的特性

3 金剛石刀具類型及其性能

目前,工業用金剛石刀具根據成分和結構不同可分為五種:

1,天然金剛石Natural Diamond(ND);

2,人造聚晶金剛石Artificial Polvcrystalline Diamond(PCD);

3,人造聚晶金剛石復合片Polycrystalline Diamond Compact(PDC);化學氣相沉積涂層金剛石刀具Chemical Vapor Deposition Diamond Coated Tools(CVD)。

4,沉積厚度達100μm的無襯底純金剛石厚膜Thick Diamond Film(CD);

5,在刀具基體表面直接上沉積厚度小于30μm的金剛石薄膜涂層Coated Thin Diamond Film(CD)。

根據CVD金剛石涂層刀具中金剛石微粒尺寸分為:微晶金剛石涂層Microcrystalline Diamond(MCD)和納米金剛石Nano Crystalline Diamond(NCD)兩種。如圖1所示,為微晶金剛石表面形貌。傳統的金剛石涂層是由平面形晶體組成,其尺寸為1.5μm。納米晶體的金剛石涂層晶體結構為特殊結構,晶體尺寸僅為(0.01~0.2)nm。由于金剛石刀具類型繁多,刀具結構和性能差異明顯,適合的不同的場合。

圖1 微晶金剛石涂層MCD表面形貌

3.1天然金剛石(ND)刀具

如圖2所示,為天然金剛石拉蔓峰譜,具有以下特征:(1)1332尖鋒處顯示存在金剛石。(2)波型幅度(FWHM)為4.1cm-1顯示為純金剛石。

ND是目前已知礦物中最硬的物質,主要用于制備刀具車刀。天然金剛石刀具精細研磨后刃口半徑可達0.01~0.002μm。其中天然單晶金剛石(Single Crystalline Diamond,SCD)刀具切削刃部位經高倍放大1500倍仍然觀察到刀刃。

圖2天然金剛石拉蔓峰譜