自從人工生長金剛石獲得成功以后,人們一方面以生產的規模大量合成工業用金剛石,另一方面則力圖生長出優質的金剛石大單晶,以便滿足它在電子技術中的潛在應用。

一、高溫高壓法人造金剛石

1954年Bundy等人利用金屬觸媒在高溫高壓條件下首次實現人造金剛石單晶的合成。

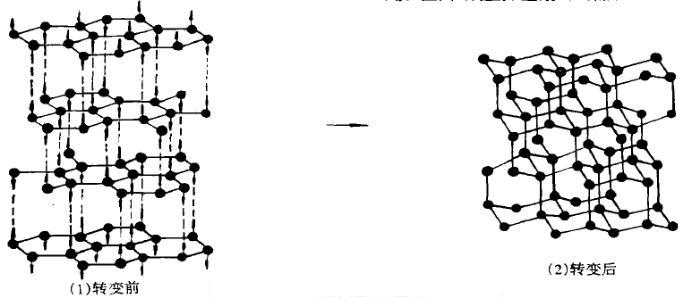

圖1 菱方石墨向立方金剛石的轉變

原理:

利用靜態超高壓(50~100kb,即5~10GPa) 和高溫(1100~3000°C)技術通過石墨等碳質原料和某些金屬(合金)反應生成金剛石,其典型晶態為立方體(六面體)、八面體和六-八面體以及它們的過渡形態。

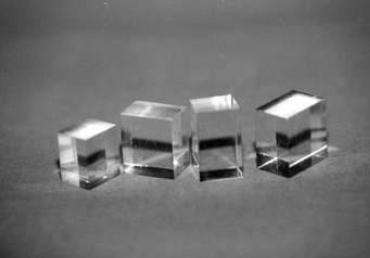

隨著高溫高壓技術的發展,人造單晶金剛石的尺寸越來越大。

圖2 我國科研人員研制的人造金剛石

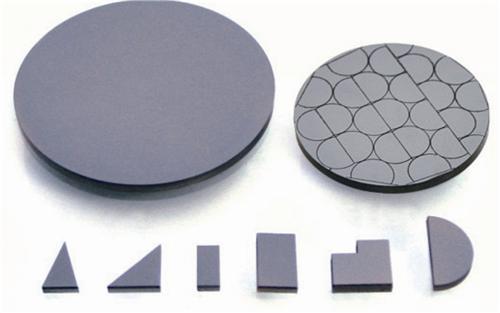

圖3 各種金剛石制品

到20世紀70年代開發的金屬燒結聚晶金剛石(PCD),人工合成金剛石材料已經成為自然單晶金剛石的唯一替代物

圖4 金剛石聚晶

金剛石聚晶是由金剛石微粉與少量結合劑在高溫高壓下燒結而成,具有耐磨性高,抗沖擊韌性強,熱穩定性好和結構致密均勻等特點,廣泛應用于制造石油,地質鉆頭和機加工工具和寶石加工等。

二、低溫低壓法人造金剛石

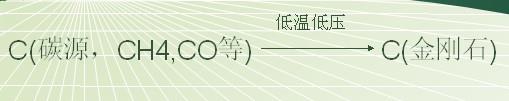

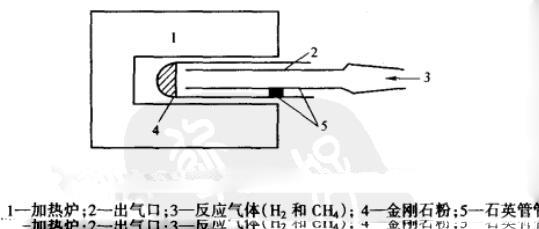

圖5 低溫低壓合成金剛石過程示意圖

低溫低壓制備金剛石起始于1970年前蘇聯Deryagin,Spitsyn和Fedoseev等人的成功試驗,1980年前后,日本Setaka等人驗證了在低壓條件下非金剛石襯底上氣相生長金剛石晶體是可行的。

圖6 普通CVD法沉積金剛石膜的示意圖

低溫低壓下化學相沉積(CVD)金剛石薄膜,是當今的一大研究熱點。

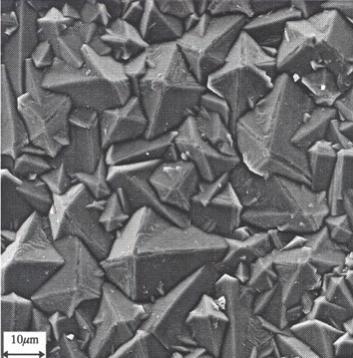

圖7 CVD金剛石膜

CVD金剛石膜作為切削刀具材料的有利條件是其無與倫比的硬度所導致的優良組合性質:

1. 好耐磨性和其尺寸穩定性。

2. 具有較小的摩擦系數。

3. 允許刀具承受的進攻性機械加工溫度可達800℃。

4. 化學性能更穩定,抵御刀具切削液的腐蝕。

圖8 金剛石砂輪修整工具

當今CVD沉積金剛石膜選用襯底多種多樣,硅,不銹鋼,鈦基體,鈦合金,銥,鉻,鋁,銅,鉬,鎳,鉑等等多種襯底上沉積。

圖9 CVD金剛石涂層刀具

但是,目前生產CVD金剛石膜,作為切削刀具使用有待進一步研究和開發。

綜上可知,高溫高壓人造金剛石與低溫低壓人造金剛石比較大致有以下的不同:

1.轉化為金剛石的碳源不同,高溫高壓時選用的是石墨等原料,而低溫低壓則是選用的甲烷,一氧化碳等碳源;

2.高溫高壓下生成的金剛石是穩定相,而低溫低壓生成的金剛石是非穩定相;

3.高溫高壓下合成的金剛石顆粒較大,如今高溫高下可合成尺寸較大的單晶,但是低溫低壓下尚未實現,低溫低壓下合成的為多晶金剛石薄膜;

4.高溫高壓的工藝相對更成熟,已有一些工業應用,而低溫低壓尚在探索階段,但是前景廣闊。